產(chǎn)品中心

hastelloy C4哈氏合金焊接工藝

hastelloy C4哈氏合金焊接工藝

1、化學成分及力學性能

hastelloy C4對應ASME中UNS編號為N06455,,其化學成分及力學性能見表1,,2[1]。hastelloy C4屬于Ni-Cr-Mo類型鎳基耐蝕合金,,單相奧氏體組織,,由于含有較高Cr和Mo,所以既耐還原性介質(zhì)腐蝕又耐氧化性介質(zhì)腐蝕,,同時在氧化-還原復合介質(zhì)中也耐蝕,。通過降低C,Si,,F(xiàn)e的含量,,加入穩(wěn)定化元素Ti,增加了抗晶間腐蝕能力,。其抗點蝕、縫隙腐蝕和應力腐蝕能力也較好[2-3],。

表1,、C4材料化學成分%

化學成分 | C | Mn | Fe | P | S | Si | Ni | Co | Ti | Cr | Mo |

標準值 | ≤0.015 | ≤0.08 | ≤3.0 | ≤0.04 | ≤0.03 | ≤1.0 | 剩余 | ≤2.0 | ≤0.7 | 14.0~18.0 | 14.0~17.0 |

復驗值 | 0.003 | <0.01 | 1.0 | <0.002 | 0.002 | <0.01 | 67.28 | 0.03 | <0.01 | 15.7 | 15.58 |

表2、C4材料力學性能

項目 | R/N·mm-2m | R/N·mm-2eL | A/% |

標準值 | ≥690 | ≥276 | ≥40 |

復驗值 | 744 | 319 | 72 |

2、hastelloy C4哈氏合金焊接性分析

(1)鎳基耐蝕合金具有較高的熱裂紋敏感性,,焊接過程中容易產(chǎn)生結(jié)晶裂紋和液化裂紋,。裂紋產(chǎn)生的原因[2]:在高溫下鎳與硫、磷極易形成低熔點共晶體;當焊接熱輸入較大時,,會導致焊接接頭晶粒粗大,,晶粒間會存在較多的碳化物和促進液化裂紋的金屬間化合物,增大熱裂紋傾向,。因此焊接時應采取控制焊接熱輸入,,限制焊縫中的S,P,,Si含量等措施,。(墨?鉅)

(2)鎳基焊縫金屬對氣孔比較敏感。

氣孔產(chǎn)生的原因:鎳基合金液態(tài)金屬的流動

性比較差,,在焊態(tài)下氣體來不及逸出;鎳基合金固液相的溫度間距小,,氧氣、二氧化碳和氫氣等氣體在液態(tài)鎳中的溶解度比較大,,但當焊縫冷卻時,,溶解度明顯減小,熔池中的氣體來不及逸出形成氣孔,。因此焊接前應將施焊區(qū)域的油,、水等會引起氣孔的雜質(zhì)去除干凈,焊接材料可以加入錳,、鈦和鈮等脫氧元素,,焊接過程中應加強焊接熔池的氣體保護。

焊接工藝制定

2.1,、焊接方法及焊接材料

根據(jù)產(chǎn)品結(jié)構(gòu)特點,,采用氬弧焊焊接的方法[4-5],焊接材料選用ERNiCrMo-7焊絲,,直徑2.4mm,,化學成分見表3[6]。焊接時背面采用氬氣保護,,Ar純度為99.99%,,流量為8~10L/min。

表3,、ERNiCrMo-7材料化學成分%

化學成分 | C | Mn | Fe | P | S | Si | Cu | Ni | Co | Ti | Cr | Mo | W |

標準值

| ≤0.015

| ≤1.0

| ≤3.0

| ≤0.04

| ≤0.03

| ≤0.08

| ≤0.50

| 剩余

| ≤2.0

| ≤0.7

| 14.0~18.0

| 14.0~18.0

| ≤0.50

|

復驗值 | 0.001 | 0.14 | 0.46 | 0.006 | 0.002 | 0.02 | 0.02 | 剩余 | <0.11 | 0.19 | 15.8 | 15.73 | 0.10 |

2.2,、坡口設(shè)計

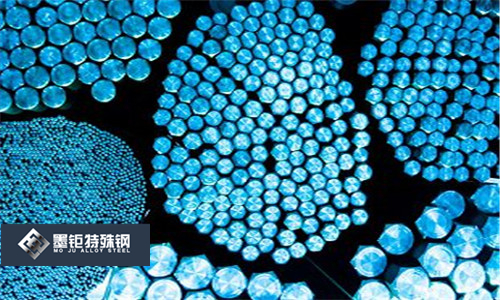

由于鎳基合金液態(tài)焊縫金屬具有流動性較差和熔深較淺的工藝特性,不容易潤濕展開,,接頭需提供足夠的空間便于金屬填充,,坡口應采用較大的根部間隙和坡口角度,,較小的鈍邊高度,以防止焊接時出現(xiàn)未熔合和未焊透缺陷,,保證液態(tài)焊縫金屬布滿坡口,。(墨?鉅)工藝評定試驗采用對接接頭的坡口形式,如圖2所示,。

圖2坡口形式

2.3,、焊前清理

焊前清理工作對焊接鎳基耐蝕合金非常重要,在焊接前,,焊絲及hastelloy C4和不銹鋼S31603的施焊區(qū)域必須使用丙酮或無水乙醇等溶劑清洗去除油,、水分及其他污物,以避免氣孔和裂紋的產(chǎn)生,。

2.4,、預熱及道間溫度控制

鎳基耐蝕合金焊前一般不需進行預熱,室溫環(huán)境下即可焊接,。當焊件溫度低于2℃或更低時,,焊接坡口及兩側(cè)大于300mm的(墨?鉅)范圍內(nèi)應加熱到15~20℃,以防止?jié)駳饫淠龑е職饪椎漠a(chǎn)生,。焊接時過大的焊接熱輸入和道間溫度會導致晶粒過大,,增大熱裂紋傾向和降低耐腐蝕性能,應控制道間溫度在100℃以下,。

2.5,、焊接工藝參數(shù)

根據(jù)鎳基合金焊接特性,為防止其產(chǎn)生熱裂紋,,應采用較小的焊接熱輸入,,多層多道焊,焊接時不宜橫向擺動,,盡量直線運動,,制定的焊接工藝參數(shù)見表4。

表4,、焊接工藝參數(shù),、

焊接方法 |

層數(shù) |

焊接材料 | 規(guī)格/mm |

極性 | 焊接電流/A | 電弧電壓/V | 焊接速度/cm·min-1 | 線能量/kJ·cm-1 |

GTAW

| 1

| ERNiCrMo-7

| 2.4

| DCEN

| 90~110

| 11~13

| 10~15

| ≤8.58

|

GTAW | 2~5 | ERNiCrMo-7 | 2.4 | DCEN | 110~140 | 11~13 | 10~15 | ≤10.92 |

3、hastelloy C4哈氏合金焊接工藝評定試驗

按照NB/T47014—2011[7]和技術(shù)要求,,根據(jù)以上擬定的焊接工藝,,選用厚度為8mm的S31603和C4(N06455)板材分別進行了兩組焊接工藝評定試驗。一組為S31603與C4之間焊接,,試樣編號為863#;一組為C4與C4之間相焊,,試樣編號為864#。

試件焊后經(jīng)100%RT和100%PT檢測無缺陷后進行拉伸,、彎曲,、晶間腐蝕,、焊縫部位化學成分分析等試驗項目,。其中,,晶間腐蝕試驗結(jié)果為:863#:晶間腐蝕試驗(2件),按GB/T15260—1994[7]標準B法驗收合格;864#:晶間腐蝕試驗(2件),,按GB/T15260—1994[7]標準B法驗收合格,。其他項目試驗結(jié)果見表5~7。

表5拉伸試驗結(jié)果

試樣編號 | 抗拉強度 | 斷裂部位和特性 |

863#-1 | 620 | 塑斷于熱影響區(qū) |

863#-2 | 620 | 塑斷于熱影響區(qū) |

864#-1 | 735 | 塑斷于熱影響區(qū) |

864#-2 | 735 | 塑斷于熱影響區(qū) |

表6彎曲試驗結(jié)果

試樣編號 | 試樣類型 | 彎曲角度 | 試驗結(jié)果 |

863# | 面彎 | 180 | 合格(2件) |

863# | 背彎 | 180 | 合格(2件) |

864# | 面彎 | 180 | 合格(2件) |

864# | 背彎 | 180 | 合格(2件) |

表7焊縫化學成分%

化學元素 |

C |

Si |

Mn |

S |

P |

Ni |

Cr |

Mo |

Fe |

Co |

Ti |

863#試樣(焊縫中心線處外表面)墨?鉅 |

0.003 |

0.02 |

0.16 |

0.005 |

0.023 |

67.28 |

15.69 |

14.95 |

1.28 |

0.05 |

0.07 |

864#試樣 | 0.002 | 0.03 | 0.06 | 0.007 | 0.025 | 67.68 | 16.00 | 14.63 | 1.17 | 0.07 | 0.04 |

通過試驗結(jié)果可以看出,,試樣編號為863#的抗拉強度值均大于不銹鋼S31603標準規(guī)定的抗拉強度最低值490N/mm2;試樣編號為864#的抗拉強度值均大于固熔狀態(tài)hastelloy C4標準規(guī)定的抗拉強度最低690N/mm2,,且均為塑性斷裂于焊接接頭熱影響區(qū)。兩組評定面彎,、背彎試樣彎曲到180°后,,拉伸面上的焊縫及熱影響區(qū)內(nèi)沒有開口缺陷,符合NB/T47014標準要求[7],。

晶間腐蝕試驗試樣在銅-硫酸銅-16%硫酸溶液中連續(xù)加熱24h后進行彎曲試驗,,拉伸面無裂紋等缺陷,滿足標準[8-9]要求,,說明焊接接頭耐腐蝕性能良好[10],。

由此可見,試件經(jīng)無損檢測合格后取樣進行力學性能檢測,,焊接接頭的抗拉強度,、彎曲性能結(jié)果均滿足NB/T47014—2011要求,焊縫化學成分和晶間腐蝕試驗合格,,證明制定的焊接工藝良好,,可以保證焊接接頭的力學性能和耐晶間腐蝕性能。

4,、hastelloy C4哈氏合金焊接接頭金相檢測

為進一步了解所制定焊接工藝對焊接接頭的影響,,取樣進行了宏觀金相檢測和微觀金相檢測[11]。兩組評定各取一件試樣,,試樣編號分別為863#,,864#。

用10倍放大鏡進行宏觀金相檢測,,兩件試樣焊接接頭截面均無氣孔,、夾渣、裂紋,、未熔合,、未焊透等缺陷。

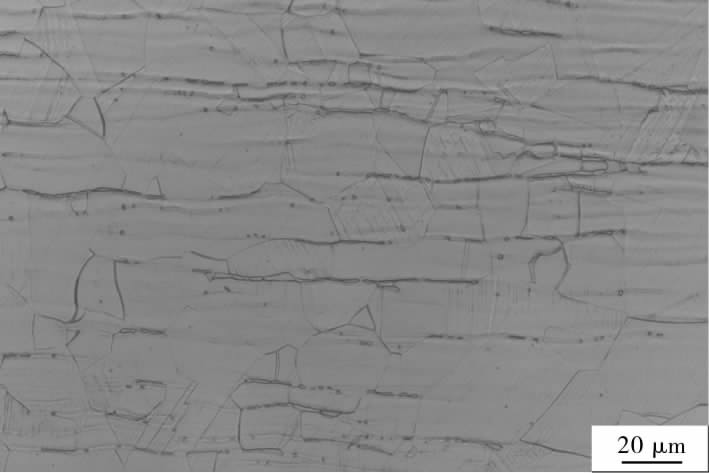

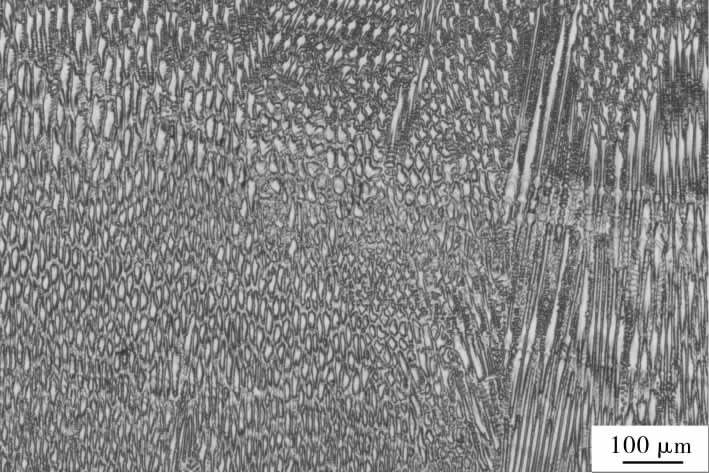

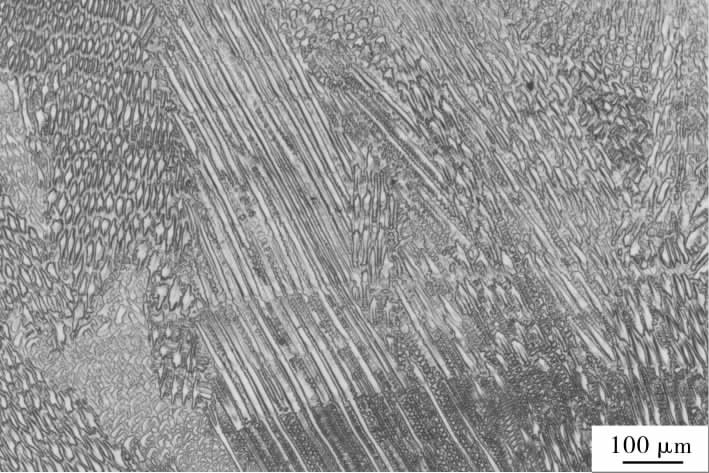

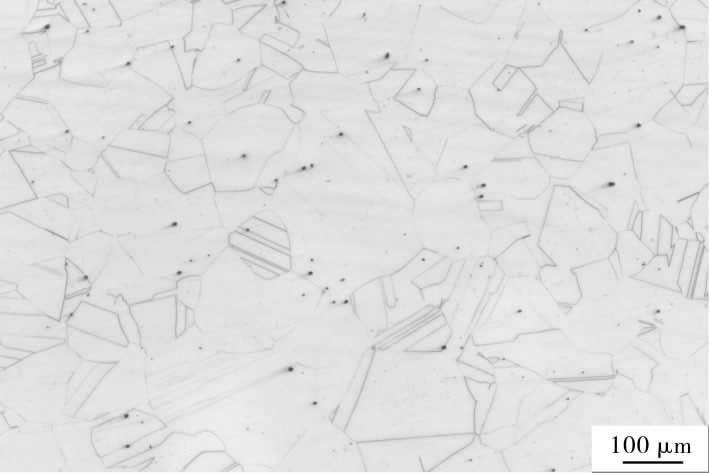

微觀金相檢測如圖3,,4所示,。863#試樣檢測結(jié)果為:S31603母材和熱影響區(qū)為奧氏體加少量δ鐵素體組織,,焊縫為奧氏體加微量δ鐵素體組織,C4側(cè)熱影響區(qū)和母材為奧氏體組織,。864#試樣檢測結(jié)果為:C4側(cè)母材及熱影響區(qū)為奧氏體組織,,焊縫為奧氏體加微量δ鐵素體組織[12-13]。通過微觀組織圖可以看出,,兩件試樣焊接接頭組織細密,,沒有出現(xiàn)晶粒組大,無有害相的析出,,表明焊接工藝性能良好,。

(a)S31603母材500×

(b)S31603側(cè)熱影響區(qū)500×

(c)焊縫100×

(d)C4側(cè)熱影響區(qū)100×

(e)C4母材100×

圖3863#試樣微觀組織

(a)C4母材100×

(b)C4側(cè)熱影響區(qū)100×

(c)焊縫100×

圖4864#試樣微觀組織

5、hastelloy C4哈氏合金焊接結(jié)論

(1)hastelloy C4屬于Ni-Cr-Mo類型鎳基耐蝕合金,,單相奧氏體組織,,焊接時具有熱裂紋和氣孔敏感性,采用本焊接工藝進行施焊,,可以獲得合格的焊接接頭,。

(2)采用氬弧焊方法,使用ERNiCrMo-7焊絲,,背面采用純氬氣保護,,焊前嚴格清理焊絲及坡口表面,坡口角度適當加大,,采用較小熱輸入,,道間溫度控制在100℃以下,多層多道焊,。經(jīng)工藝評定試驗,,C4與C4焊接接頭抗拉強度為735N/mm2,C4與S31603焊接接頭抗拉強度為620N/mm2,,面彎,、背彎均合格;晶間腐蝕按GB/T15260—1994標準B法驗收合格,表明焊接接頭的力學性能和耐蝕性能滿足標準要求,。

(3)焊接接頭中焊縫為奧氏體加微量δ鐵素體組織,,C4側(cè)熱影響區(qū)及母材為奧氏體組織,S31603側(cè)熱影響區(qū)及母材為奧氏體加少量δ鐵素體組織,,焊接接頭組織細密,,無晶粒粗大現(xiàn)象,無有害相的析出,,焊接工藝性能良好,。

以上為上海墨鉅特別搜索整理的資料,如有錯誤請指教,,數(shù)據(jù)僅為參考,。

上一篇:2.4610

最新文章:

> 探秘Alloy A286:兼具強度與韌性的時效硬化型合金2025-06-06

> 探秘Alloy926鎳基合金:超耐腐蝕的工業(yè)新貴2025-06-06

> 探秘Alloy925鎳基合金:耐蝕與強韌的完美結(jié)合2025-06-06

> 探秘Alloy901鎳基合金:高溫機械領(lǐng)域的 “性能擔當”2025-06-06

> 探秘Alloy825鎳基合金:耐蝕與強韌兼?zhèn)涞墓I(yè) “利器”2025-06-06

> 904L鎳基合金材料:特性,、工藝與應用剖析2025-06-05

相關(guān)文章:

> 高溫氟化氫環(huán)境優(yōu)選材料:HASTELLOY C4抗晶間腐蝕性能與工程實踐2025-03-01

> Hastelloy C4哈氏合金產(chǎn)品介紹2024-11-26

> Hastelloy C4:卓越的鎳鉻鉬合金2024-10-16

> 關(guān)于Hastelloy C4合金的知識點2024-10-11

> Hastelloy C4哈氏合金廠家2024-08-06

> Hastelloy C4合金的熱穩(wěn)定性及其在航空航天領(lǐng)域的應用潛力2024-04-30